Előzmények

Előzmények

2010 szeptemberében a GM vezetősége úgy határozott, hogy 500 millió eurós, azaz nagyjából 145 milliárd forintos (!) beruházással kibővítik a szentgotthárdi üzemegységet. Az új részlegben MDE, SGE és MGE erőforrások készülnek, melyek a Flex motorcsalád tagjai. A névadás oka, hogy a gyártósor flexibilis, tehát a Flex motorcsalád bármely tagját legyártja, anélkül, hogy „hozzá kéne nyúlni”. A munka nemrégiben indult, eddig mindössze 2500 MGE gördült le a futószalagról, s idén nem is terveznek többet 12 ezernél. A gépek finomhangolásával várhatóan jövőre végeznek, a tervek szerint 2016-ban már 600 ezer példány készül a Flex motorcsalád tagjaiból.

Nos, ide invitálták meg az újságírókat az Opel illetékesei, beleértve jómagam is. Mondanom sem kell, igencsak örültem a meghívásnak, ez ugyanis az egyik legfejlettebb motorgyár a világon, s ultramodern gépek százait sorakoztatja fel. Hogy némi betekintést nyerjünk a csodamasinák világába, képes beszámolót állítok össze a legérdekesebb darabokról.

A Flex motorcsalád gyártásához használt gépek, szerszámok:

Heller RFK150

Heller RFK150Internal milling machine for crankshafts

Marógép főtengelyekhez

Adcole 1100

Adcole 1100All-Purpose Crankshaft/Camshaft Gage

Többcélú fő- és vezérműtengely-ellenőrző műszer

Bosch Rexroth

Bosch RexrothLubrication unit – Schmieraggregat

Kenőanyag-szivattyú a gyártósor olajozásához 630 liter, 20 Bar

Schenk KBTK Compakt

Schenk KBTK Compakt

Modular Crankshaft Balancing Machine

Moduláris főtengely-kiegyensúlyozó

Supfina CenPro 720/2

Supfina CenPro 720/2Superfinish-Maschine – Horizontale Bearbeitung von Kurbelwellen und Nockenwellen

Szuperfiniselő berendezés

Fő- és löketcsap finiselés, valamint vezetőcsapágy oldalfelület finiselés

Hegenscheidt – MFD – 7893R

Hegenscheidt – MFD – 7893RFest- und Richtwalzmaschine, Deep Rolling and Roll Straightening Machine

Főtengelygörgőzés és -egyengetés

Fanuc R-2000iB nagy teherbírású és teherbírású, hatcsuklós robotkar

Fanuc R-2000iB nagy teherbírású és teherbírású, hatcsuklós robotkar

Six-axis, heavy-payload, high-performance industrial robot

Wumo Technics Ultrasonic Clearing Facility

Wumo Technics Ultrasonic Clearing Facility

Ultraszónikus tisztítóberendezés

Grob G520 modular machining center

Grob G520 modular machining center

Moduláris, univerzális megmunkálóközpont

Schenk 400 M BRZ Mass-Centering Machine for Crankshafts

Tömegközéppontosító-berendezés főtengelyekhez

Junker Jumat 5000 – CBN OD grinding machine for grinding diameters,

shoulders, grooves, flutes, tapers and chamfers on transmission components,

camshafts, crankshafts, rotor shafts and injection pump components.

Köszörűgép a vezetőcsapágy oldalfelületének megmunkálásához

Indeva Liftronic – Intelligent Device for Handling

Intelligens munkadarab-mozgató eszköz

Marposs Optoquick Set V70155 – optoelectronic flexible bench for inspection of shafts

Optoelektronikus tengelyvizsgáló-berendezés eseti mérésekhez

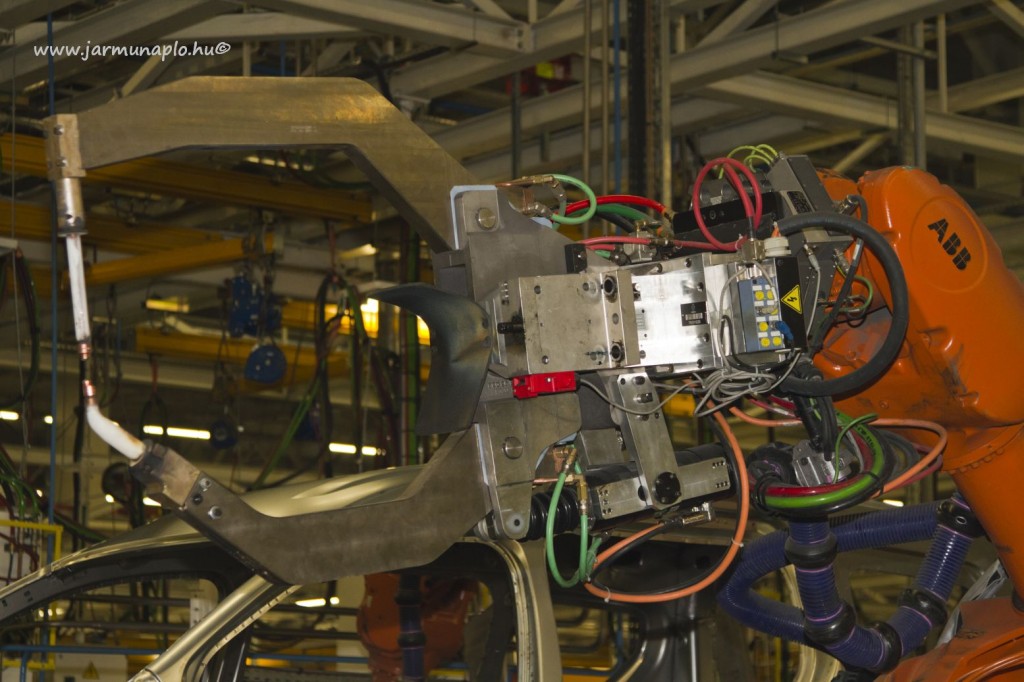

ThyssenKrupp System Engineering Gmbh – powertrain assembly systems

Munkadarab-szállító konzol

További jegyzetek:

A szentgotthárdi gyárat 1990-ben alapított a GM, 1992-ben kezdődött a benzinmotorok gyártása. A hengerfejek készítése 1996 szeptemberében indult, majd 2000-től munkába állt az Allison tehergépjárművek és buszok automata váltójának szerelősora.

1990. július – A General Motors és a Rába Magyar Vagon- és Gépgyár együttműködési szerződést ír alá.

1991. január – Megalakul a General Motors Hungary Járműgyártó Kft-t, és a General Motors Hungary Autóforgalmazó Kft.

1992. március 13. – Elkészül az első Opel Astra. Antal József vezeti le a gyártósorról.

1992. július 2. – Elkészül az első 1.6-os, nyolcszelepes, benzines motor.

1993. január – Elindult az 1,6 16V EcoTec hajtómű gyártása.

1994 – Bevezetik a második és harmadik műszakot, valamint elkezdődik az 1,4-es erőforrás és az Astra Sedan gyártása.

1996. szeptember – Beindul a hengerfejek gyártása.

1997 – Elkészül az egymilliomodik motor, festett karosszériák gyártása a lengyelországi üzemnek.

1998 – Megkezdődik az 1,8 EcoTec aggregát gyártása, az jármű-összeszerelő üzem 80835 Astra elkészítése után áttér a Vectrára.

1999. október – Kész a kétmilliomodik motor. Az autógyártás leáll, helyét Allison váltók gyártósora veszi át.

2001 – Hatalmas logisztikai csarnok épül.

2002 – CVT gyártás a Saturn Vue-ba. Elindul a harmadik generációs motorok gyártása. Elsőként az 1,8-at kezdik összerakni.

2003 – Az összes Magyarországon készülő motorhoz helyben készül a hengerfej.

2004 – Áprilisban kész a négymilliomodik motor. A Japan Institute for Plant Maintenance (Japán Gyárkarbantartási Intézet) TPM díjjal ismeri el a gyártási folyamatot.

2005 – Elindul az 1,6-os, turbós motorok gyártása, az 1,4-es gyártósorát Bécsbe költöztetik, az Allison már heavy duty váltókat is gyárt.

2006 – Szentgotthárdra kerül az Opel váltó- és motororsó felújító üzeme.

2007 – 1,8-as motorok gyártása a Saturn Astrához.

2009 – Elindul az 1,6 és 1,8 literes, változtatható vezérműtengely-szögű, benzines motorok gyártása Kínába.

2010 – Új gyáregység építéséről dönt a GM vezetősége. 500 millió eurós beruházással, 800 fő részére biztosítanak munkát.

2011 – Tíz éve nem volt munkanapkieséssel járó baleset a gyárban. Elkészül az ötmilliomodik hengerfej.